整体电炉盖用耐火砖要求具备良好的抗热震性,对炉渣高温喷溅的抗侵蚀性、以及整体性好、结构牢固不开裂等。

整体电炉盖用耐火材料的发展趋势是:砖-预制块-整体浇注,各国具体条件不一,使用材质也不尽相同。

(1)硅质耐火砖炉盖。20世纪50年代电炉盖使用硅质耐火砖(SiO2 93%-95%)砌筑,其真比重低为2.37-2.39,质轻价廉,具有良好的高温结构强度和抗蠕变性能。但是高温下熔融后的SiO2产生连续性的熔滴现象,导致炉渣减度降低,影响冶炼作业,因而开发使用了性能更好的高铝砖。

(2)高铝耐火砖炉盖。高铝砖砌筑电炉炉盖始于50年代末。烧成高铝砖(Al2O3 80%)和磷酸盐结合的不烧高铝耐火砖以及烧成莫来石砖或不烧磷酸盐结合莫来石砖,它们的共性是抗热震性优良。

(3)浸溃炉盖。20世纪70年代日本炉盖砖用浸溃工艺改善高铝制品性能取得良好效果。采用MgO、Cr2O3、CaO、SiO2等氧化物作浸溃剂浸至制品孔隙中弥补基质易被熔蚀的缺陷,以改善制品结构提髙其耐用性。使用为浸溃剂可减少低融物对炉盖砖的侵入,提高抗蠕变性能。

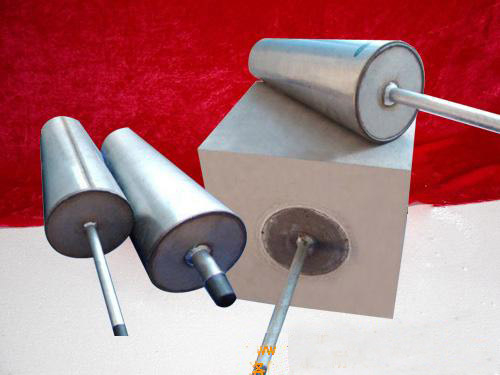

(4)碱性耐火砖炉盖。电炉盖用镁质砖。为保证炉盖结构的稳定和减少镁砖变形及剥落,采用铁皮镁砖或砌筑时插入铁片。由于铁皮产生感应电流(高功率电炉盖尤甚),形成局部过热改用非磁性钢做砖壳,另一方面纯镁砖的线膨胀系数过大,用量不多。

其他碱性砖如镁铬质、铬镁质、白云石质、镁铝质等相继使用,有高温烧成砖或不烧砖,或经焦油浸溃的白云石砖等。它们具有优良的耐火性能和抗氧化铁与熔渣的侵蚀能力,在苛刻条件下,使用性能优于高铝砖。

(5)整体浇注炉盖。采用整体浇注炉盖促进了炉盖寿命的进一步提高。炉盖水冷后,电极周围也实行水冷,从材质上选用含Cr2O3 3%的高铝超低水泥浇注料并加不锈钢纤维,炉盖在稍有修补的情况下使用了594炉,寿命提高约4倍。

我国电炉盖用耐火材料

早在50年代初期,我国整体电炉盖大多采用大块特异形硅质组合耐火砖,砌筑方便、严密,使得整个炉盖应力分布相对均匀。但此类耐火砖成型比较困难,而且因为硅砖难于适应强化冶炼作业的需要,后来逐渐被淘汰。我国最早使用高铝质电炉盖砖,由唐钢耐火厂生产的高铝砖在抚钢15t电炉上使用,效果达到了150-200炉。后来相继开发出了各种结合剂(水玻璃、磷酸、磷酸二氢铝等)制备的不烧高铝砖,或在配料中引入硅线石族矿物原料,添加微粉、尖晶石、碳化硅等原料。近年来又研制了各类耐火浇注料,以满足超高功率电炉发展的需要。下表为各种点炉盖耐火砖的优缺点比较。

管理员

该内容暂无评论